Wie letztes Jahr bereits angekündigt haben wir uns nun nach mehrfacher Verschiebung an den Aufbau der 3D-Drucker gesetzt.

Unseren ursprünglichen Beitrag zu diesem Drucker findet ihr hier:

Alle Teile waren bereits als Bausätze zusammengefasst in mehreren Kartons:

- Motoren + Kabel

- Mechanische Teile (Drucke, Lager, Gewindespindel, …)

- Elektronische Teile (Arduino, Ramps, Display, …)

- Verpackte Bausätze

Somit konnten wir beginnen indem jeder sich mit einem Karton je Typ ausstattete.

Die gedruckten Teile waren/sind Verfügbar in den Farben weiß, schwarz und silber.

- Unser fleißiges Team

- Unser fleißiges Team

- Schritt 3

- Schritt 4/1

- Schritt 4/2

- Schritt 5/1

- Schritt 5/2

- Schritt 5/3

Anschließend konnten wir beginnen die 3D-Drucker aufzubauen.

- Mit Hilfe der Bohrschablone aus unserem Beitrag zum 3D-Drucker konnten wir die Trägerplatte bohren und die Löcher passend aussägen.

- Anschließend wurden die gebohrte Trägerplatte über die Abstandshalter auf die Basis-Platte geklebt. [Bild folgt]

- In die Z-Fühungsstücke wurden die Nut-Steine eingepresst und mit 2 Schrauben gegen Verdrehen geschützt.

Die Nut-Steine sind bewusst nicht fest verschraubt, sodass im Fehlerfall beim Absenken des Druckkopf die Z- und X-Achse nicht verbogen werden sondern im schlimmsten Fall nur die Nutsteine aus den Kunststoffteile gezogen werden. - Solange eine Gruppe am Sägen war, konnten die anderen solange die Y-Basis vorbereiten.

- In die Kuhlen jeweils ein Linearlager (LM8UU) einlegen und mit einem Kabelbinder befestigen.

- in die beiden mittleren Löcher von hinten je eine Schraube M4x50 einschrauben.

Auf diese kommt dann eine Mutter, 2 Kugellager und dann eine weitere Mutter. - Danach mit vier M3x16-Schrauben den Motor rückseitig montieren.

(Kabel zur längeren Seite hin!) - Abschließend auf die Achse des Motors einen “Pulley” für die Zahnriemen montieren (Siehe Schritt 3/2)

- Anschließend wurde die Basis der Z-Achse vormontiert.

- Hierzu wurde je Z-Basiselement ein Motor mit vier M3x8 Schrauben montiert (Kabelanschluss beachten!)

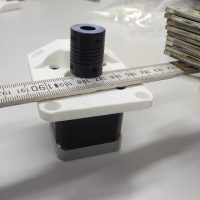

- Auf die Achse der Motoren wurde eine flexible Wellenkupplung montiert.

Als Montagehilfe wurde ein Meterstab verwendet, damit die Wellenkupplungen eine einheitliche Höhe haben und selbige noch voll flexibel ist. - Von Oben wurde anschließend die Gewindespindel in die Wellenkupplung gesteckt und mit den Madenschrauben fixiert.

Hier erreichten wir leider das Ende des ersten Bau-Termins.

Der Folgetermin steht auch schon fest, 26. Januar 2019.